Efektywne chłodzenie jest kluczowe w procesach formowania wtryskowego, gdzie szybkie i skuteczne obniżenie temperatury wpływa na jakość i precyzję produkcji. Standardowe systemy chłodzenia wodą, choć skuteczne, mogą być kosztowne i awaryjne, szczególnie w starszych maszynach. Firma specjalizująca się w produkcji komponentów plastikowych musiała zmierzyć się z problemem nieszczelności w systemie chłodzenia swoich wtryskarek, co groziło kosztowną modernizacją. Rozwiązaniem okazały się rurki wirowe EXAIR.

Problem - przeciekający system chłodzenia wodą

Wykorzystywane w firmie wtryskarki posiadały wbudowane kanały chłodzące, przez które przepływała schłodzona woda, skutecznie obniżając temperaturę nowo uformowanych detali. Systemy te były jednak bardzo wymagające pod względem konserwacji, a wraz z wiekiem maszyn pojawiały się drobne pęknięcia w rurach chłodzących, powodując wycieki wody do wnęk form. Nawet niewielka ilość wody w formie powodowała uszkodzenie produktu, uniemożliwiając dalszą pracę maszyny.

Przedsiębiorstwo stanęło przed poważnym dylematem – aby wyeliminować problem, należałoby poddać maszyny kosztownej modernizacji.

Rozwiązanie - wdrożenie systemu chłodzenia sprężonym powietrzem

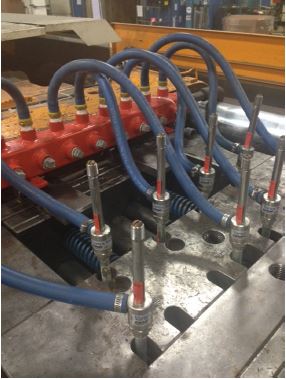

Po testach kilku modeli rurek wirowych Vortex firma odkryła, że zastosowanie 8 sztuk modelu 3240 Medium Vortex Tube (o maksymalnej mocy chłodniczej 2 800 Btu/h) w kluczowych miejscach istniejącego układu chłodzenia pozwala na skuteczne zastąpienie chłodzenia wodnego.

Rurki wirowe Vortex generują strumień zimnego powietrza poprzez rozdzielenie sprężonego powietrza na gorący i zimny strumień bez konieczności stosowania dodatkowego medium chłodzącego, co eliminuje ryzyko wycieków.

Korzyści z zastosowania sprężonego powietrza do chłodzenia wtryskarek

Po wdrożeniu nowego systemu chłodzenia w jednej maszynie latem 2015 roku, firma zainstalowała kolejne 8 rurek wirowych w drugiej wtryskarce, gdzie również pojawiły się problemy z wyciekami wody. Wymierne efekty:

- Eliminacja wycieków – brak ryzyka zalania form wodą, co pozwala na nieprzerwaną produkcję.

- Zmniejszenie kosztów konserwacji – brak konieczności stałego uszczelniania i naprawy przewodów chłodzących.

- Oszczędności finansowe – firma zaoszczędziła unikając kosztownej modernizacji maszyn.

- Większa efektywność chłodzenia – chłodzenie sprężonym powietrzem skutecznie zastępuje chłodzenie wodą, minimalizując przestoje.

Dzięki zastosowaniu rurek wirowych EXAIR firma uniknęła konieczności kosztownej modernizacji maszyn do formowania wtryskowego. Nowy system chłodzenia powietrznego pozwolił nie tylko na zmniejszenie kosztów konserwacji i uniknięcie wycieków, ale także przyniósł znaczne oszczędności finansowe.

Jeśli Twoja firma boryka się z problemami związanymi z chłodzeniem w procesach produkcyjnych, skontaktuj się z nami, aby dowiedzieć się więcej o innowacyjnych rozwiązaniach EXAIR!