W pewnym zakładzie pojawiły się problemy na linii produkcyjnej przewodów gumowych. Maszyna do druku atramentowego drukując oznaczenia na przewodach natrafiała na pozostałości wody po procesie kąpieli wodnej. Powodem okazały się być niewydajne urządzenia do osuszania. Po wytłoczeniu z maszyny przewodów gumowych przechodziły one przez chłodzącą kąpiel wodną w celu utwardzenia materiału, a następnie przez ?domowej? roboty urządzenia przedmuchujące, które usuwały ciekłą wodę z powierzchni zewnętrznej. Urządzenia te nie były jednak w stanie usunąć wystarczającej ilości wody.

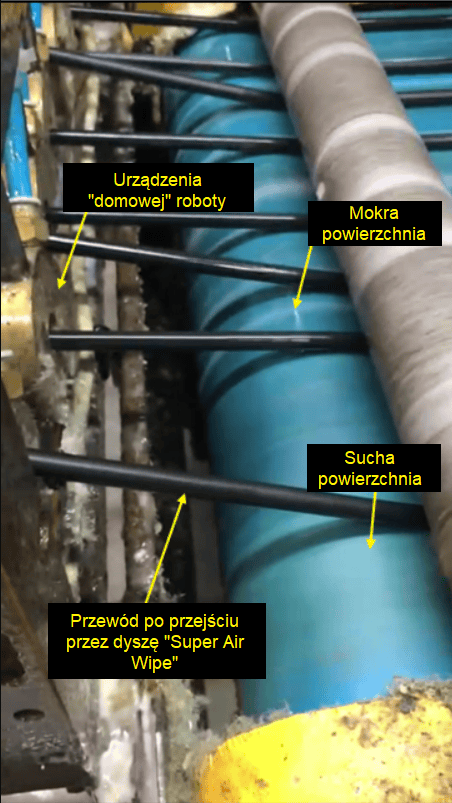

Przewody z wytłaczanej gumy miały średnicę blisko 13 mm. Zastosowali więc polecony im model dysz pierścieniowych Super Air Wipe 1 (25mm). Zapewniło to wystarczający prześwit, aby usunąć wodę w sposób bezdotykowy. Porównali swoje ?domowe? urządzenia z zamówionymi dyszami toroidalnymi. Po krótkiej próbie byli pod wrażeniem. Na poniższym zdjęciu widać, jak sucha jest taśma przenośnika po zastosowaniu dyszy toroidalnej w porównaniu z urządzeniami ?domowej? roboty.

Producent wymienił wszystkie osiem urządzeń i od razu zauważył poprawę w zakresie redukcji wad wizualnych w procesie drukowania. Poza zmniejszeniem liczby wad zauważono jeszcze kilka innych rzeczy. Proces produkcyjny przebiegał płynniej, nawet przy większych prędkościach linii. Zauważono również, że dysze ?Super Air Wipes? są znacznie cichsze. Przy poziomie 80 decybeli i ciśnieniu 5,5 bar, operatorzy w pobliżu byli bardzo zadowoleni z tego wyboru podczas pracy. Najbardziej zaskakującą rzeczą, jaką zauważyli po kilku tygodniach, było zmniejszenie zużycia sprężonego powietrza w porównaniu z poprzednimi urządzeniami. Ponieważ konstrukcja oferowanych przez nas dysz toroidalnych wykorzystuje efekt Coandy, ?darmowe? powietrze z otoczenia jest zasysane do strumienia powietrza, co zmniejsza zapotrzebowanie na sprężone powietrze. Zużycie powietrza było o 30% mniejsze, co pozwoliło zaoszczędzić sporo pieniędzy na rachunkach za prąd i kosztach operacyjnych.

Jeśli przetwarzasz dowolny rodzaj węża, rury, drutu lub wytłaczanych kształtów, dysze pierścieniowe mogą okazać się bardzo przydatne w Twoim procesie. Klientowi z powyższego przypadku udało się zmniejszyć liczbę defektów, obniżyć poziom hałasu i zaoszczędzić sprężone powietrze dzięki prostej wymianie. Skontaktuj się z nami w celu uzyskania dodatkowych informacji.